Lignes de production industrielles de NPK : bonnes pratiques

Optimisez l'efficacité et garantissez une qualité de produit supérieure sur toutes les lignes de production NPK , du dosage précis des matières premières à l'ensachage et à l'expédition finaux.

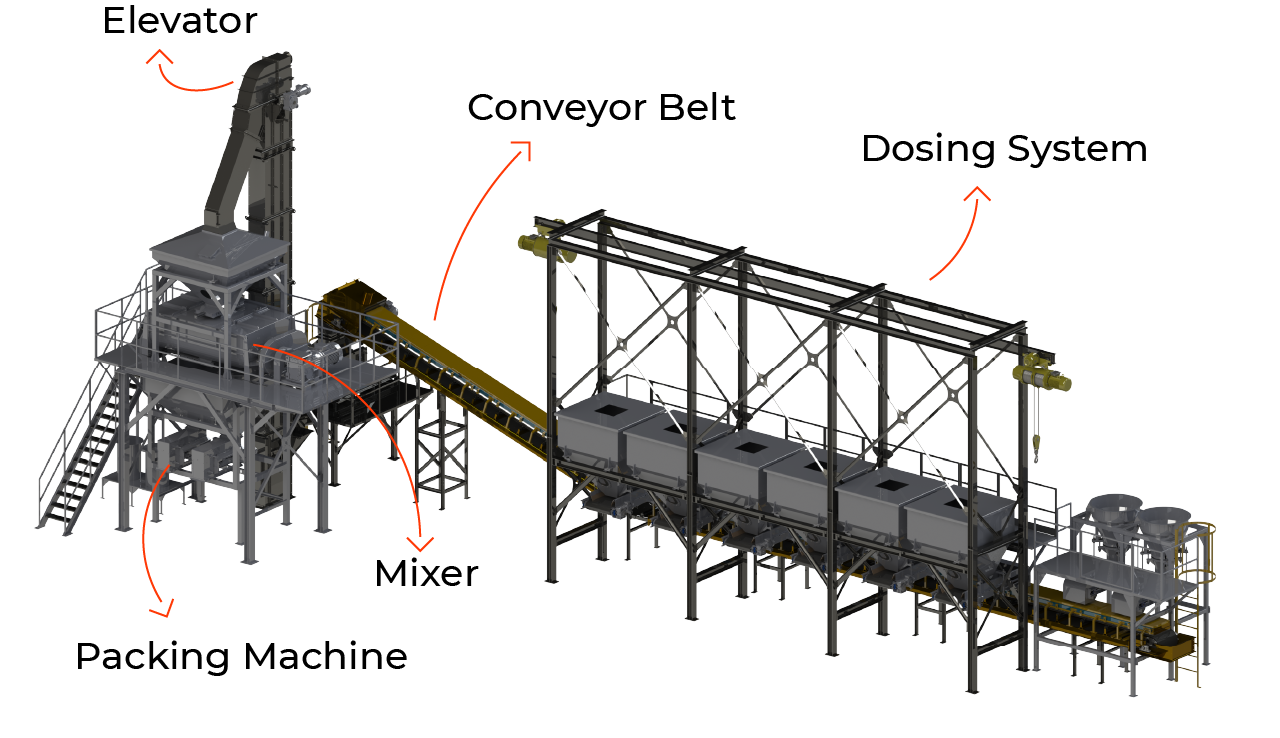

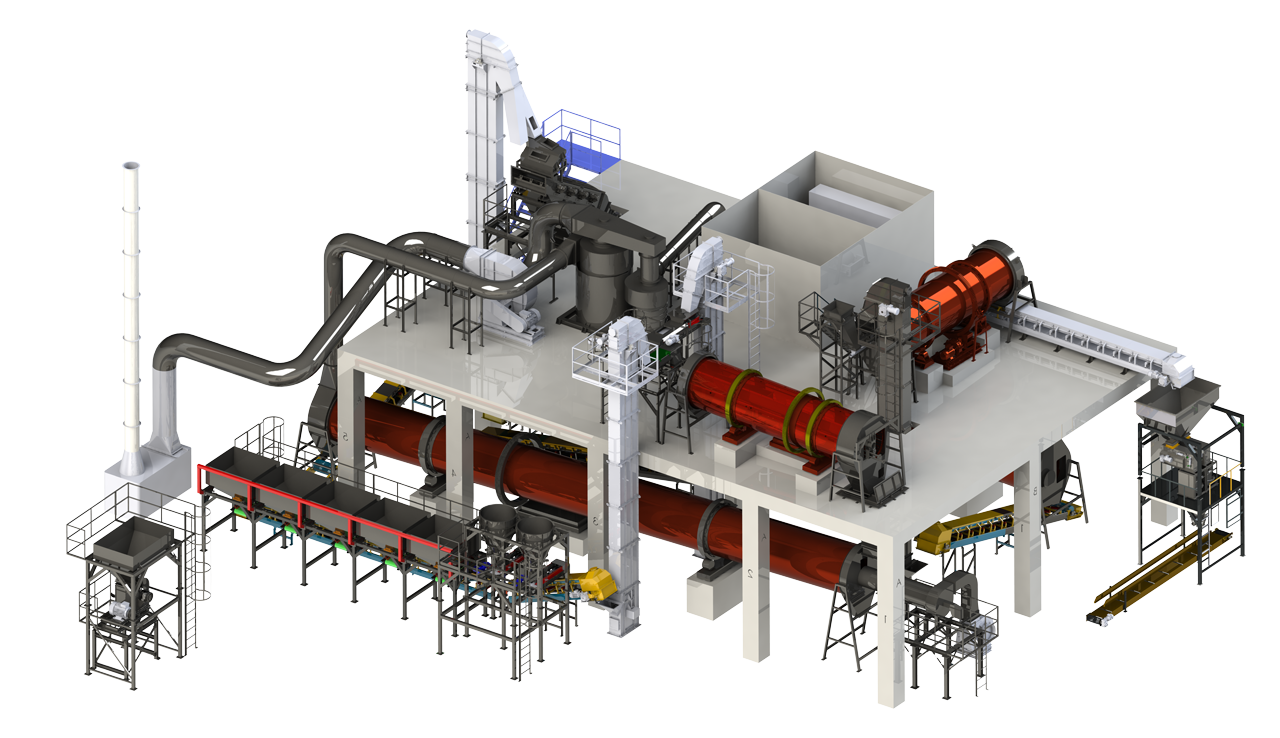

Dosage → Granulation → Séchage → Sievin → Conditionnement

C'est le battement de cœur de la ligne, qui vibre à chaque tonne de produit.

➤ ± 0,25 % de précision de dosage — six trémies à perte de poids se réajustent 20 × par seconde , de sorte que chaque nutriment atteint la cible de la bande.

➤ 97 % de granulés dans la bande de 2,5 à 4 mm — le tambour à cisaillement élevé construit chaque noyau couche par couche , bloquant une distribution de taille parfaite.

➤ -25 % d'énergie par tonne séchée — un sécheur à contre-courant recycle ses propres gaz d'échappement , pressant les kWh à partir de rien.

➤ < 3 % de fines et de surdimensionnés après tamisage — des portes de recyclage intelligentes repoussent les retardataires jusqu'à ce que seuls les granulés de qualité supérieure avancent.

➤ 1 200 sacs/h avec une tolérance de remplissage de ± 0,2 % — les emballeuses à servo-balance pèsent, scellent et palettisent si vite que le chariot élévateur a du mal à suivre.

Assemblez ces flèches et l’histoire s’écrit d’elle-même : matière première à l’intérieur, granulés solides à l’extérieur — toute la journée, tous les jours.

Découvrez plus en détail les cinq étapes d’une ligne de production NPK.

La formule entre dans le système

Sur les lignes de production NPK modernes , six trémies à cellules de charge déchargent le produit sur des bandes de pesage individuelles . Lorsqu'une nouvelle formule N-P-K est saisie, l'automate programmable ajuste la vitesse des bandes et active les vannes de dérivation séquentiellement pour délivrer chaque composant au débit massique requis.

• 20 contrôles de poids par seconde assurent le rythme ; si un doseur dérive d' un gramme , l'automate réajuste immédiatement sa bande.

• Poussière fugitive ? Retenue instantanément par des buses à vide, pour que rien n'échappe à la formule .

À emporter : Le granulateur reçoit un aliment sans contamination et parfaitement homogénéisé : les certificats de qualité restent à toute épreuve.

Poudre → Ingénierie des granulés

Au cœur du procédé de granulation NPK , le granulateur à tambour rotatif , des hélices assurent la fluidité du prémélange, tandis que l'eau ou la vapeur atomisée agit comme liant. La nucléation et la stratification contrôlées permettent d'obtenir chaque particule à la granulométrie cible de 3 à 5 mm . La vitesse du tambour, le temps de séjour et le débit de liant sont contrôlés en boucle fermée ; un réacteur tubulaire injecte du liant phosphate d'ammonium fondu et de la chaleur, stabilisant ainsi l'humidité et préservant la distribution granulométrique sans variations de particules fines.

• La coque entraînée par variateur de fréquence permet des réglages de vitesse à la volée.

• Des capteurs de température du lit alimentent l'automate programmable industriel (PLC) pour réguler le débit vapeur/liant.

• Débit typique : 30 t h⁻¹ sur les grades NPK équilibrés.

À emporter : Granulés homogènes et résistants aux chocs avec une charge de recyclage minimale.

Vérifiez également le tambour de granulation d'IPCO.

< 1 % de garantie d'humidité

Les granulés pénètrent dans un sécheur rotatif à combustion directe , véritable pilier de toute ligne de production de NPK , où les volutes de poudre forment un rideau continu à travers l'air de process à 110-125 °C. Le temps de séjour prévu est d'environ 20 minutes , ce qui permet une pénétration de la chaleur et une libération progressive de l'humidité. Des capteurs d'humidité NIR intégrés vérifient que le produit final sort avec une humidité inférieure à 1 % .

• Le capteur de température de l'air de refoulement alimente une boucle PID qui module le combustible du brûleur, maintenant la sortie au point de consigne et empêchant le séchage excessif ou la perte d'azote.

• Le modèle de vol de levage maximise la surface sans dégrader l'intégrité des granulés.

• Les gaz d'échappement traversent les cyclones + le filtre à manches ; les fines récupérées sont recyclées comme semences.

À emporter : humidité uniforme < 1 %, séjour doux de 20 minutes — produit stable et non agglomérant, prêt à refroidir.

Amendes pour véhicules surdimensionnés ou conformes aux spécifications

Dans la boucle de granulation NPK, les granulés surdimensionnés (> 4 mm) sont acheminés vers un broyeur à chaîne ou à cage en ligne . Un variateur de fréquence maintient la vitesse du rotor entre 600 et 900 tr/min , fournissant juste assez d'énergie d'impact pour fractionner les agglomérats le long des plans de croissance sans générer de poussière excessive. Les chemises AR remplaçables et les chaînes trempées au chrome prolongent la durée de vie au-delà de 4 000 h. Une grille de 4 à 6 mm calibre la décharge ; les fines de 0,5 à 2 mm qui en résultent sont renvoyées pneumatiquement vers le tambour d'alimentation.

• Le capteur de couple + l' alerte de tendance d'ampérage maintiennent l'usure de la chaîne avant que des pannes ne surviennent.

• La hotte anti-poussière et le filtre à sac maintiennent les gaz d'échappement du broyeur à < 5 mg Nm⁻³.

• Conçu pour ≥ 25 % du débit de l'usine , de sorte que le broyage ne limite jamais la production.

À emporter : Les grains surdimensionnés deviennent des grains fins uniformes en un seul passage — > 95 % de rendement conforme aux spécifications et recyclage en boucle fermée sans aucun rejet.

Garantie de taille finale

Au niveau de la porte de contrôle qualité finale de l' usine de production de NPK , les granulés refroidis passent sur un crible vibrant à deux étages : l'étage supérieur élimine les excédents de plus de 4 mm ; l'étage inférieur sépare les fines de moins de 2 mm. Des panneaux en polyuréthane à démontage rapide permettent un changement complet de la grille en moins de 10 minutes, minimisant ainsi les temps d'arrêt. Le bilan massique en temps réel des cellules de charge sur chaque étage transmet les données à l'automate programmable industriel (PLC) : si les fines augmentent, la régulation de l'humidité du tambour est réduite ; si les excédents s'accumulent, la consigne du broyeur est augmentée.

• La fréquence d'excitation du tamis de 45 à 50 Hz maximise la stratification sans fracturer les granulés.

• La hotte fermée et le filtre à manches maintiennent les poussières fugitives < 5 mg Nm⁻³ à la sortie.

• La coupe conforme aux spécifications (2 à 4 mm) s'écoule directement vers l'enrobage ou l'ensachage ; les fines et les excédents sont recyclés automatiquement.

À retenir : distribution serrée de 2 à 4 mm, faible poussière et retour instantané aux commandes en amont.

Ceylan Liman Hizmetleri Makine İmalat San.ve Tic.Ltd.Şti

|

Çilek Mah. 63142 Sokak No:23 / A (Tırmıl Sanayi Sitesi Karşısı ) Akdeniz/Mersin |

|

E-Mail

|

|

Téléphone

|

|

Téléphone

|

|