Endüstriyel NPK Üretim Hatları: En İyi Uygulamalar

NPK Üretim Hatları boyunca , hassas hammadde dozajlamasından son torbalama ve sevkiyata kadar verimliliği en üst düzeye çıkarın ve üstün ürün kalitesini garantileyin .

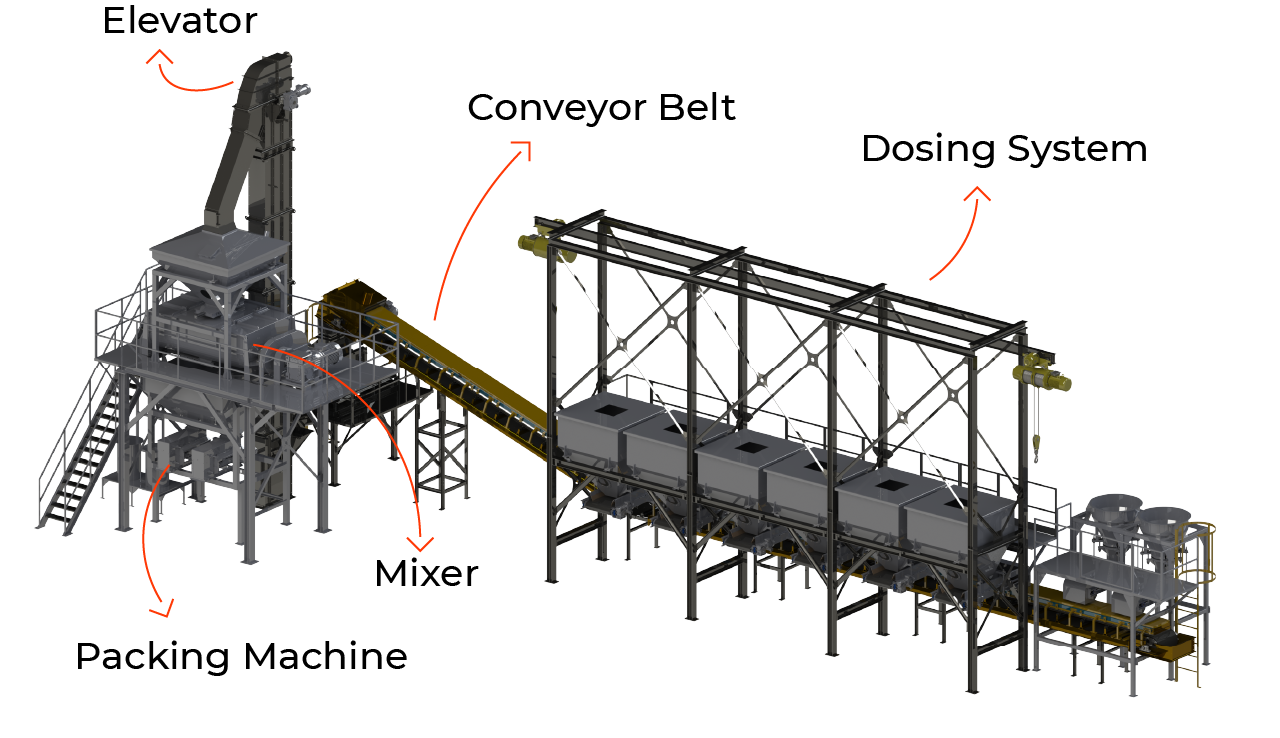

Dozajlama → Granülasyon → Kurutma → Eleme → Paketleme

Bu, hattın kalp atışıdır, her ton üründe nabız gibi atar.

➤ ± %0,25 dozajlama doğruluğu — altı adet ağırlık kaybı hunisi saniyede 20 kez kendini ayarlar , böylece her besin maddesi bant hedefine tam isabet eder.

➤ 2,5 – 4 mm bandında %97 granül — yüksek kesme tamburu her çekirdeği katman katman oluşturur ve mükemmel boyut dağılımını kilitler.

➤ Ton başına -%25 kurutulmuş enerji — ters akımlı bir kurutucu kendi egzozunu geri dönüştürerek havadan kWh üretir.

➤ Eleme işleminden sonra < %3 ince ve büyük boyutlu madde — akıllı geri dönüşüm kapıları, yalnızca özel sınıf peletler ilerleyene kadar geride kalanları geri iter .

➤ ± %0,2 dolum toleransında saatte 1.200 torba — servo ölçekli paketleyiciler forkliftin bile yetişemeyeceği kadar hızlı tartar, kapatır ve paletler .

Bu okları bir araya getirin ve hikaye kendiliğinden yazılacaktır: Hammadde girer, güçlü granüller çıkar - her gün, her gün.

NPK Üretim Hatlarına giden beş adımı daha detaylı inceleyin.

Formül Sisteme Giriyor

Modern NPK Üretim Hatlarında , altı yük hücresi haznesi, ayrı tartım bantlarına boşaltım yapar . Yeni bir N-P-K formülü girildiğinde, PLC bant hızlarını ayarlar ve her bir bileşeni gerekli kütle akışında iletmek için sırayla yönlendirme kapılarını etkinleştirir.

• Saniyede 20 ağırlık kontrolü ritmi korur; bir besleyici bir gram kadar bile kaysa , PLC kayışını hemen yeniden ayarlar.

• Kaçak toz mu? Vakum ağızları tarafından anında geri çekilir, böylece formülden hiçbir şey kaçmaz .

Özet: Granülatör, kontaminasyondan arındırılmış, mükemmel şekilde homojenleştirilmiş bir besleme alır; sınıf sertifikaları kurşun geçirmezliğini korur.

Toz → Granül Mühendisliği

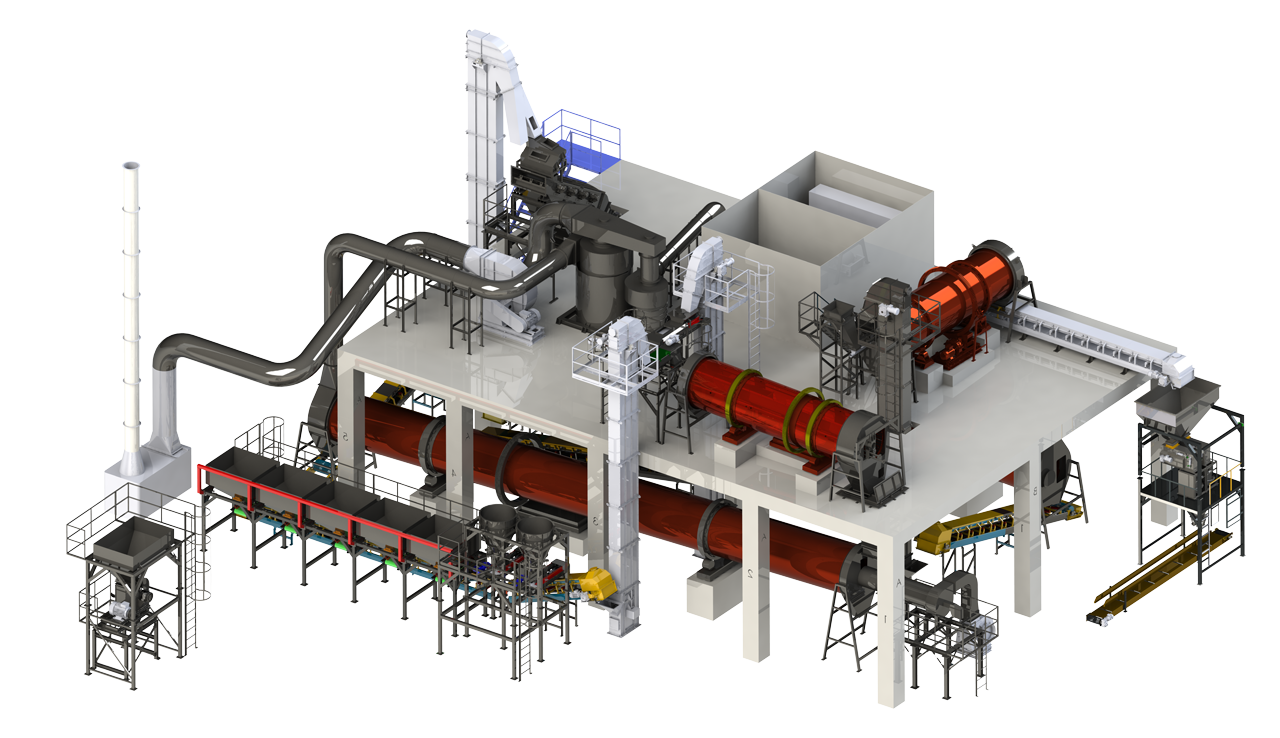

NPK Granülasyon sürecinin merkezinde, yani döner tamburlu granülatörde, kaldırma uçuşları ön karışımın kademeli olarak akmasını sağlarken, atomize su veya buhar bağlayıcı görevi görür. Kontrollü çekirdeklenme ve katmanlaşma, her bir parçacığı 3-5 mm hedef boyutuna getirir. Tambur hızı, kalış süresi ve bağlayıcı akışı kapalı devre kontrollüdür; bir boru reaktörü erimiş amonyum-fosfat bağlayıcı ve ısı enjekte ederek nemi dengeler ve boyut dağılımını ince parçacıklar ⇄ aşırı salınımlar olmadan korur.

• VFD tahrikli gövde, anında hız ayarlamalarına olanak tanır.

• Yatak sıcaklığı sensörleri, buhar/bağlayıcı oranını düzenlemek için PLC'yi besler.

• Tipik verim: Dengeli NPK sınıflarında 30 t h⁻¹ .

Özet: Minimum geri dönüşüm yüküne sahip, tutarlı, darbeye dayanıklı granüller.

< %1 Nem Garantisi

Granüller, herhangi bir NPK Üretim Hattının kurutma omurgası olan doğrudan ateşlemeli döner kurutucuya girer ve burada kaldırma uçuşları 110 - 125 °C proses havasında sürekli bir perde oluşturur. Tasarlanan bekleme süresi yaklaşık 20 dakikadır ve bu da ısı nüfuzu ve kademeli nem salınımı için yeterlidir. Hat içi NIR nem sensörleri, nihai ürünün %1'den az nemde çıktığını doğrular .

• Deşarj havası sıcaklık sensörü, brülör yakıtını modüle eden bir PID döngüsünü besler, çıkışı ayar noktasında tutar ve aşırı kurumayı veya azot kaybını önler.

• Kaldırma-uçuş deseni, granül bütünlüğünü bozmadan yüzey alanını en üst düzeye çıkarır.

• Egzoz, siklonlardan ve torba filtreden geçer; geri kazanılan ince taneler tohum olarak geri dönüştürülür.

Özet Bilgi: Homojen <%1 nem, 20 dakika hafif bekleme süresi - soğumaya hazır, kararlı, topaklanmayan ürün.

Büyük Boydan Spesifikasyona Uygun Para Cezaları

NPK granülasyon döngüsünde, büyük boyutlu granüller (>4 mm) hat içi bir zincir veya kafes değirmenine yönlendirilir . Değişken frekanslı bir tahrik, rotor hızını 600-900 rpm arasında tutarak , aşırı toz oluşturmadan aglomeraları büyüme düzlemleri boyunca ayırmak için yeterli darbe enerjisi sağlar. Değiştirilebilir AR astarları ve kromla sertleştirilmiş zincirler, hizmet ömrünü 4.000 saatin üzerine çıkarır. 4-6 mm'lik bir elek plakası, deşarjı kalibre eder; elde edilen 0,5-2 mm'lik tohum incelikleri, pnömatik olarak tambur beslemesine geri döndürülür.

• Tork sensörü + amper trend uyarısı, arızalar oluşmadan önce zincir aşınmasının bakımını sağlar.

• Toz başlığı ve torba filtresi, değirmen egzozunu <5 mg Nm⁻³ tutar. • Tesis veriminin %25'inden

fazlası için derecelendirilmiştir , bu nedenle öğütme asla üretimi sınırlamaz.

Özet: Büyük boy tohumlar tek geçişte homojen ince tohum haline gelir - >%95 spesifikasyona uygun verim ve sıfır atıkla kapalı devre geri dönüşüm.

Son Kesim Boyutu Güvencesi

NPK Üretim Tesisi'nin son kalite kontrol noktasında , soğutulmuş granüller çift katlı titreşimli elekten geçirilir : üst kat >4 mm'lik artıkları giderir; alt kat <2 mm'lik ince parçacıkları ayırır. Hızlı açılan poliüretan paneller, 10 dakikadan kısa sürede tam elek değişimine olanak tanıyarak kesinti süresini en aza indirir. Her kattaki gerçek zamanlı yük hücresi kütle dengesi, verileri PLC'ye aktarır; ince parçacıklar yükselirse, tambur nem ayarı azalır; artıklar birikirse, değirmen ayar noktası yükselir.

• 45–50 Hz'lik elek uyarma frekansı, granülleri kırmadan tabakalaşmayı en üst düzeye çıkarır.

• Kapalı başlık + torba filtre, çıkışta kaçak tozu <5 mg Nm⁻³ tutar.

• Belirtilen kesim (2–4 mm) doğrudan kaplamaya veya torbaya akar; ince ve fazla toz otomatik olarak geri dönüştürülür.

Özet: Sıkı 2–4 mm dağıtım, düşük toz ve yukarı akış kontrollerine anında geri bildirim.

Ceylan Liman Hizmetleri Makine İmalat San.ve Tic.Ltd.Şti

|

Çilek Mah. 63142 Sokak No:23 / A (Tırmıl Sanayi Sitesi Karşısı ) Akdeniz/Mersin |

|

E-Posta

|

|

Telefon

|

|

Telefon

|

|